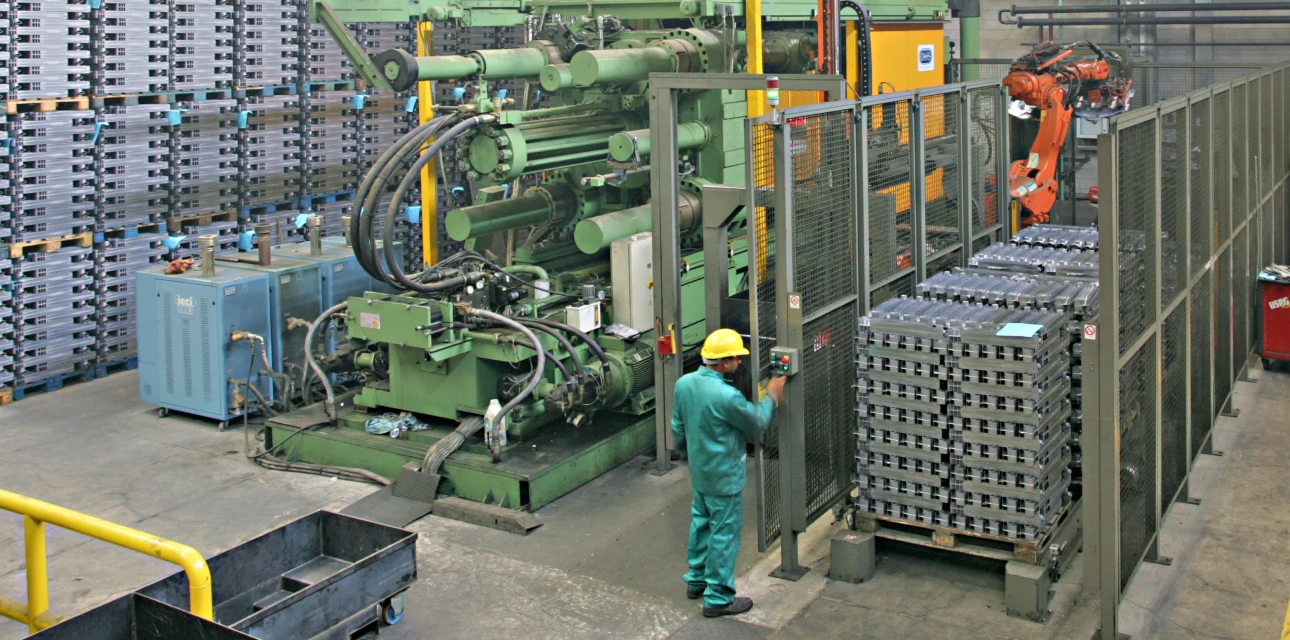

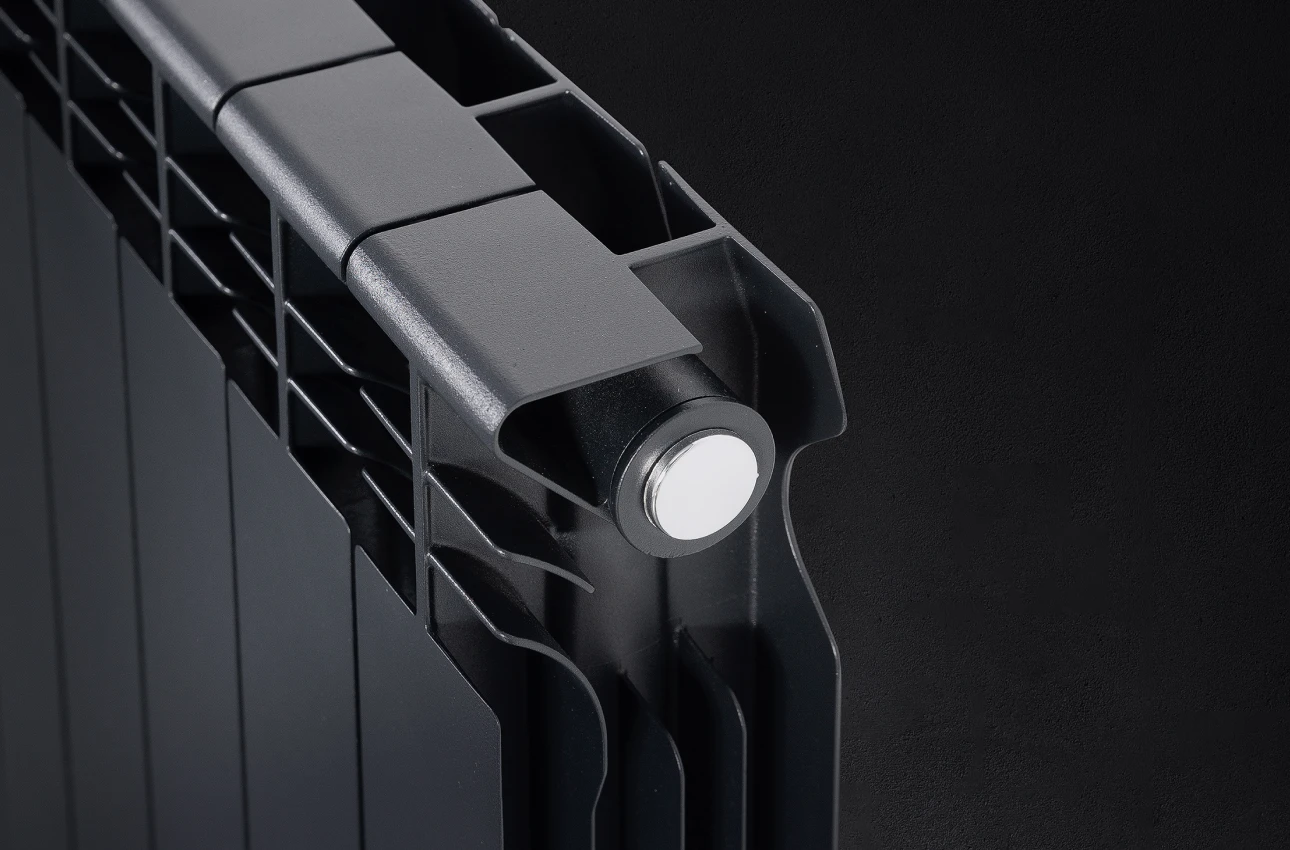

Nel nostro stabilimento, tecnologia e rispetto per l’ambiente si fondono per creare radiatori in alluminio pressofuso leggeri, resistenti e sostenibili. Ogni fase della produzione è ottimizzata per ridurre l’impatto ambientale, minimizzare gli sprechi e migliorare l’efficienza.

Dall’uso di alluminio riciclato alla fusione ecologica, dalla pressofusione di precisione ai trattamenti protettivi avanzati, garantiamo un prodotto di alta qualità, progettato per durare nel tempo e rispettare il pianeta.